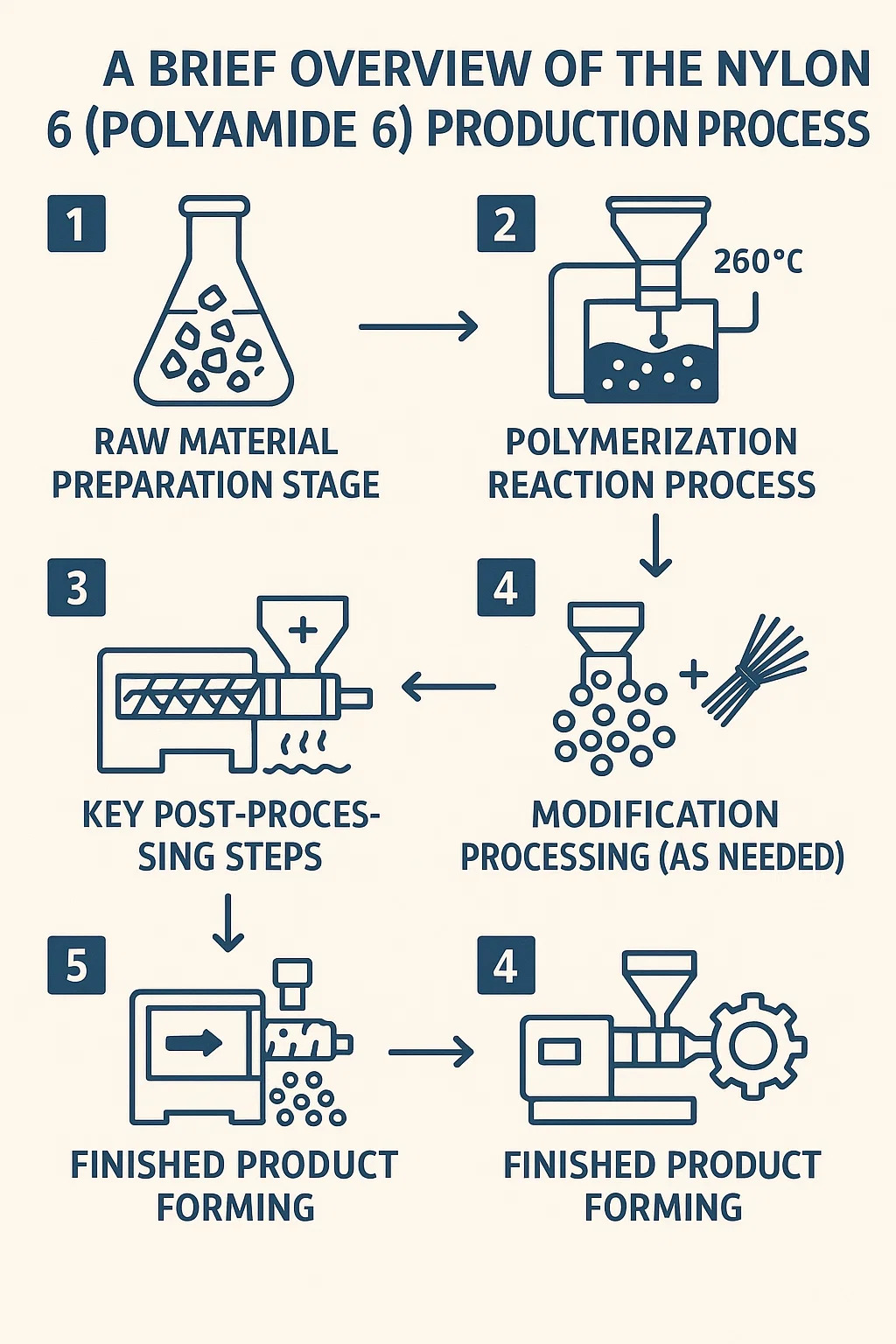

Ein kurzer Überblick über die Nylon 6 (Polyamid 6) Produktionsprozess

1. Phase der Rohstoffvorbereitung

Kernmonomerbehandlung: Verwendung von Caprolactam (ein Erdölderivat, das in Form weißer zuckerähnlicher Kristalle erscheint), das gereinigt werden muss, um Metallverunreinigungen zu entfernen (Eisenionen können zu Verfärbungen des Endprodukts führen).

2. Polymerisationsreaktionsprozess

Ringöffnungsinitiierung: Caprolactam wird mit einer kleinen Menge Wasser vermischt und in einem 260℃-Hochtemperaturreaktor „ringgeöffnet“ (Molekülketten werden aufgebrochen), ähnlich wie Eis, das zu Wasser schmilzt.

Kettenverbindung: Die ringgeöffneten Moleküle verbinden sich Ende an Ende und bilden ein langkettiges Polymer (an dieser Stelle Nylon-6-Schmelze genannt).

3. Wichtige Nachbearbeitungsschritte

Extrusion und Pelletierung: Die Schmelze wird durch eine Düse in dünne Stränge extrudiert, sofort abgekühlt und mit Wasser ausgehärtet und in Nylon-6-Pellets (ähnlich Kunststoffgranulat) geschnitten.

Waschen mit heißem Wasser: Die Pellets werden in 90 °C heißem Wasser eingeweicht, um etwa 10 % der nicht umgesetzten Monomere abzuwaschen (für die nächste Produktionscharge recycelt).

Tiefentrocknung: Die Pellets werden getrommelt und in 110 °C heißer Luft dehydriert, um einen Wassergehalt von <0,1 % sicherzustellen (übermäßige Feuchtigkeit kann beim Spritzgießen zu Schaumbildung führen).

4. Änderungsverarbeitung (nach Bedarf)

Verstärkter Typ: Beim Schmelzen der Pellets werden Glasfasern beigemischt (zur Verbesserung der Festigkeit, eingesetzt für beanspruchte Teile wie Zahnräder).

UV-beständiger Typ: Ruß oder organische Stabilisatoren werden hinzugefügt (für Outdoor-Produkte, um Sonneneinstrahlung zu widerstehen).

Flammhemmender Typ: Es werden halogenfreie Flammschutzmittel zugesetzt (unerlässlich für elektronische und elektrische Komponenten).

5. Formung des fertigen Produkts

Spritzguss: Die getrockneten Pellets werden einer Spritzgussmaschine zugeführt, erhitzt und geschmolzen, dann in eine Form eingespritzt, abgekühlt und entformt, um das Produkt (z. B. Zahnräder und Gehäuse) zu erhalten.